مراحل ساخت و تولید شیشه

ساخت شیشه قدمتی باستانی دارد. شواهد باستان شناسی نشان می دهند اولین ساختار شیشه ای 2500 سال پیش از میلاد مسیح ساخته شده است. ساخت شیشه چه از منظر هنری و چه صنعتی دارای اشتراکاتی است . محصولات شیشه ای هم به صورت تجاری صنعتی و هم در منزل به عنوان ظروف و آکسسوار تزئینی استفاده می شود. در حالی که مواد مورد استفاده برای ساخت آنها ممکن است متفاوت باشد، اما روند کلی چگونگی ساخت شیشه یکسان است و در مراحل زیر شرح داده شده است.

برای اطلاع از تاریخ شیشه می توانید به مطالب زیر رجوع کنید:

خلاصه تاریخ شیشه، شیشه رنگی و بلویینگ (شیشه دمیدنی)

جدول زمانی شیشه – زمان و تاریخ های مهم در تاریخ شیشه

تاریخچه شیشه بلویینگ (شیشه دمیدنی)

تاریخچه فیوز گلس یا همجوشی شیشه

تاریخ ساخت شیشه از باستان تا امروز

سیر تاریخ تحول در تولید شیشه از زمان باستان تا امروز

نحوه پیدایش شیشه و تحولات آن در عهد باستان

مرحله اول:

ماده اولیه تولید شیشه سیلیس است که به عنوان کوارتز نیز شناخته می شود. هرچه میزان ناخالصی سیلیس کمتر باشد، شیشه شفاف تری تولید خواهد شد. مثلا مقدار آهن موجود در سیلیس باعث می شود که رنگ شیشه به سمت سبز مایل شود.

هنگام کار با سیلیس باید مواظب بود تا سیلیس از طریق استنشاق در گلو یا ریه ها نفوذ نکند. سیلیس از این جهت بسیار خطرناک است و می تواند در آینده برای انسان مسکلات تنفسی ایجاد کند. البته رعایت موارد ایمنی از بروز هرگونه مشکلی جلوگیری خواهد کرد. استفاده از ماسک گزینه بسیار مناسبی برای جلوگیری از نفوذ سیلیس در ریه است.

سیلیس ماده ای ارزان محسوب می شود و تهیه آن هزینه زیادی در بر نخواهد داشت. اگر امکان تهیه سیلیس خالص وجود نداشته باشد و سیلیس دارای ناخالصی آهن باشد، می توان با افزودن مقداری اکسید منگنز، از تاثیر رنگ آن جلوگیری به عمل آورد. یا اگر مایلید شیشه سبز تولید کنید، آهن موجود در آن را حفظ کنید.

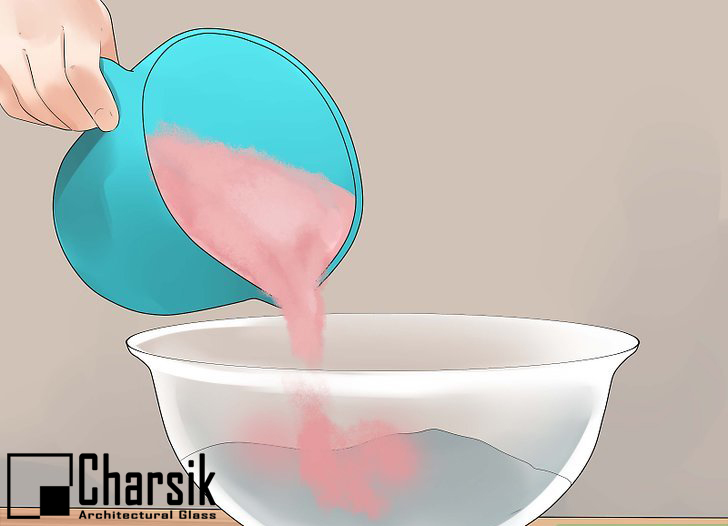

مرحله دوم:

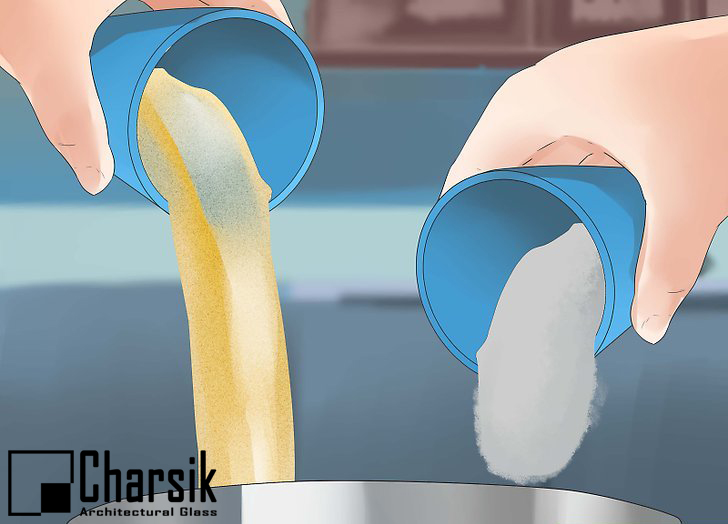

سدیم کربنات و اکسید کلسیم را به سیلیس اضافه کنید. سدیم کربنات (با نام دیگر سودای شستشو) باعث کاهش دمای لازم برای تولید شیشه می شود. سدیم کربنات در مقیاس صنعتی با استفاده از سنگ آهک (کلسیم کربنات)، آمونیاک و نمک (سدیم کلرید) تولید می شود. نکته دیگری که راجع به سدیم کربنات وجود دارد، این است که اجازه می دهد آب از شیشه عبور کند، بنابراین اکسید کلسیم یا آهک نیز به ترکیب آن با سیلیس اضافه می شود. اکسید منیزیم یا آلومینیوم نیز می تواند اضافه شود تا شیشه تولید شده با دوام تر باشد. به طور کلی این مواد افزودنی از 26 تا 30 درصد ترکیب فراتر نمی روند.

مرحله سوم

مواد شیمیایی دیگری را نیز با توجه به هدفمان می توانیم به این ترکیب اضافه کنیم. به طور مثال یکی از این افزودنی ها برای تولید شیشه های تزئینی، اکسید سرب است که باعث به وجود آمدن شیشه کریستال و نرمی می شود.اکسید سرب نقطه ذوب را کاهش می دهد. لنزهای عینک ممکن است به دلیل ویژگی های انکساری آن اکسید لانتان نیاز داشته باشند. در حالی که آهن به شیشه کمک می کند تا گرما را جذب کند و رنگ شیشه را به سبز مایل می کند.

مرحله چهارم

با افزودن اکسید فلزات به ترکیب اولیه، می توان شیشه را در رنگ های متفاوتی تولید کرد. همانطور که گفته شد، اضافه کردن اکسید آهن باعث سبز رنگ شدن شیشه می شود. افزودن اکسید مس با درصدهای مختلف باعث تولید شیشه زرد، قهوه ای، فیروزه ای، سیاه و سفید می شود. به طور مثال، افزودن اکسید مس با غلظت ۲-۳٪، رنگ فیروزه ای تولید می کند. همچنین افزودن نیکل، در غلظت های مختلف، باعث به وجود آمدن رنگ های آبی، بنفش یا سیاه می شود. طلا، در غلظت های بسیار کم (حدود ۰٫۰۰۱٪)، شیشه ای به رنگ روبی تولید می کند. حتی در غلظت های پایین تر، قرمز ملایم تری تولید می شود. سلنیوم یکی دیگر از مواد افزودنی مهمی است که برای ایجاد شیشه صورتی و قرمز مورد استفاده قرار می گیرد. ترکیبات نقره (به ویژه نیترات نقره) به عنوان ماده اصلی برای تولید رنگ شیشه زرد هستند. این ترکیبات می توانند طیف رنگی از نارنجی مایل به قرمز تا زرد را تولید کنند. اضافه کردن گوگرد، همراه با نمک های کربن و آهن، می تواند شیشه های زردرنگ را از طیف زرد تا تقریبا سیاه به وجود آورد. با کلسیم یک رنگ عمیق زرد می توان تولید کرد. اضافه کردن تیتانیوم شیشه زردِ قهوه ای تولید می کند. اورانیوم (۰٫۱٪ تا ۲٪) می تواند برای تولید شیشه ای به رنگ فلورسنت زرد یا سبز اضافه شود.

برای اطلاعات بیشتر راجع به تولید رنگ های مختلف شیشه می توانید به مزالب زیر مراجعه نمایید:

شیشه زرد چگونه تولید می شود و مواد تشکیل دهنده آن چیست؟

شیشه قرمز چگونه تولید می شود و مواد تشکیل دهنده آن چیست؟

شیشه آبی چگونه تولید می شود و مواد تشکیل دهنده آن چیست؟

شیشه های سبز چگونه تولید می شوند و مواد تشکیل دهنده آنها چیست؟

چرا برخی از شیشه های ساده، سبز به نظر می رسند؟

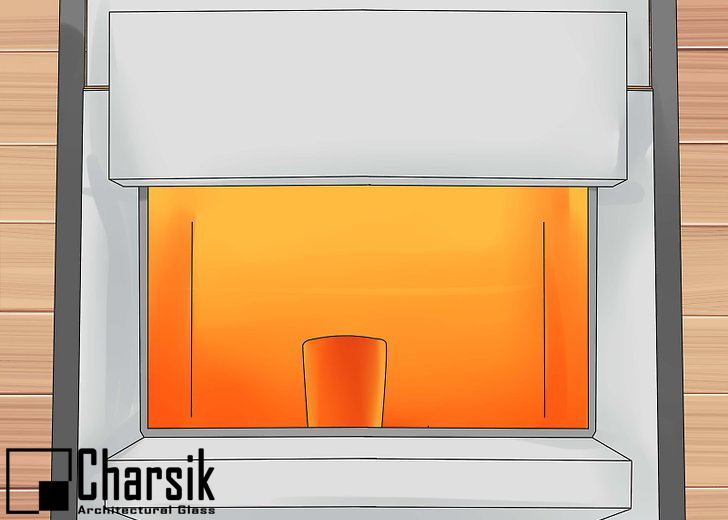

مرحله پنجم

ترکیب به دست آمده را در ظرفی که در برابر حرارت مقاوم باشد، قرار دهید. ظرف باید مقاومت لازم در برابر درجه حرارت بسیار بالای کوره را داشته باشد. بسته به افزودنی های شما، ترکیب به دست آمده می تواند در محدوده دما بین 1500 و 2500 درجه سانتیگراد ذوب شود. ظرف شما نیز باید به راحتی با قلاب فلزی مهار شود.

مرحله ششم

ترکیب را در کوره ذوب کنید. در صنعت شیشه، با استفاده از کو.ره های گازی عمل ذوب انجام می شود. در حالی که می توان با استفاده از کوره های الکتریکی نیز این کار را انجام داد.

دمای ذوب سیلیس بدون افزودنی 2300 درجه سانتیگراد می باشد. اضافه کردن سدیم کربنات (سودا) باعث کاهش دمای مورد نیاز برای ساختن شیشه تا 1500 درجه سلسیوس می شود.

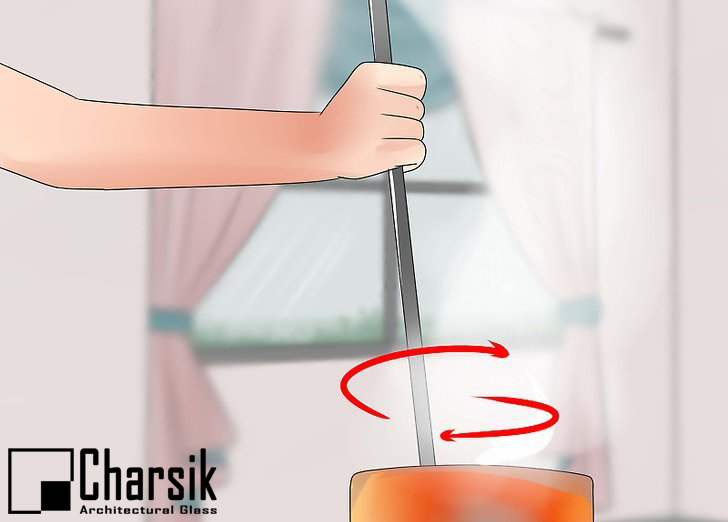

مرحله هفتم

ایجاد یکنواختی، همگن سازي و حذف حباب ها از شیشه مذاب. می توان با افزودن برخی از مواد شیمیایی مانند سولفات سدیم، کلرید سدیم و یا اکسید آنتیموان، حباب موجود در مذاب را تعدیل کرد.

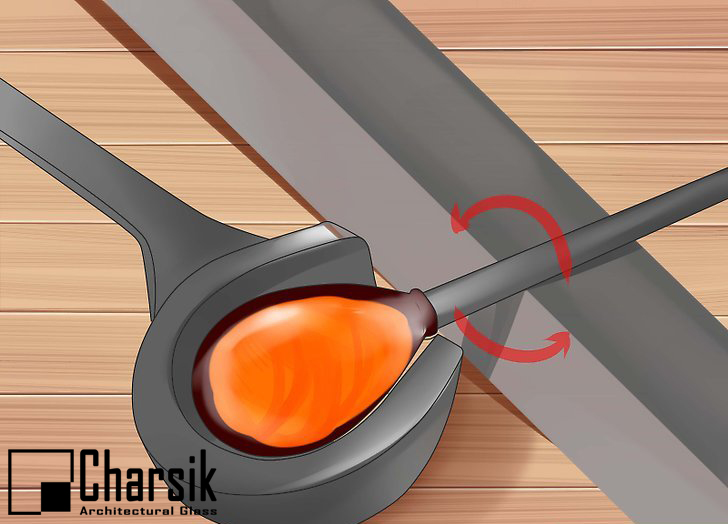

مرحله هشتم

شیشه مذاب را شکل دهید. شکل دادن به شیشه را می توان به روش های مختلفی انجام داد:

1- می توان شیشه مذاب را در یک قالب به شکل دلخواه ریخت و اجازه داد تا سرد شود. این روش توسط مصری ها مورد استفاده قرار گرفته است، و همچنین بسیاری از لنزها امروزه با استفاده از این روش تولید می شوند.

2- شیشه مذاب را می توان در انتهای یک لوله توخالی جمع آوری کرد و سپس به روش دمیدنی و از طریق انتقال هوا به داخل آن می توان شیشه را شکل داد. این روش یکی از قدیمی ترین و معتبرترین روش های شکل دهی شیشه است که امروزه نیز بسیار مورد استفاده قرار می گیرد. این شیشه ها در اصطلاح شیشه دمیدنی یا بلویینگ نامیده می شود. گرانش و صفحه ای که شیشه روی آن قرار می گیرد و همچنین مهارت استادکار در تعیین شکل نهایی بر روی شیشه اثرگذار است.

برای اطلاع بیشتر در مورد شیشه بلویینگ یا دمیدنی می توانید به مطلب زیر مراجعه نمایید:

تاریخچه شیشه بلویینگ (دمیدنی)

3- شیشه مذاب را می توان با حمام قلع و تحت فشار قرار دادن آن توسط نیتروژن به شیشه فلت تبدیل کرد. شیشه ای که توسط این روش ساخته شود را اصطلاحا شیشه فلوت می نامند. این روش در سال 1950 توسط آلستر پیلکینگتون ابداع شد و تا کنون برای تولید شیشه های تخت مورد استفاده قرار می گیرد.

مرحله نهم

شیشه را به آرامی خنک کنید. این فرآیند اصطلاحا “آنیلینگ” (annealing ) نامیده می شود که به معنی “حرارت زیاد دادن و بعد سرد کردن” است. این روش باعث می شود که هر گونه نقطه استرس که ممکن است در شیشه ایجاد شده باشد از بین برود. شیشه ای که آنیل نشده است به طور قابل توجهی ضعیف تر است. پس از اتمام این فرآیند، شیشه را می توان با روش های مختلفی نظیر سکوریت کردن، لمینیت یا دیگر روش ها از نظر مقاومت و قدرت بهبود بخشید و مورد استفاده قرار داد.

دمای آنیلینگ را می توان با توجه به ترکیبات شیشه از 400 تا 550 درجه سانتیگراد در نظر گرفت. ابعاد شیشه نیز در سرد کردن شیشه موثر است به طوری که قطعات بزرگتر باید آهسته تر از قطعات کوچک سرد شوند.

مطالب مرتبط:

ممنون برای تحقیق شیمیم خیلی خوب بود

خواهش میکنم

عالی بود

ممنون از توجهتون

سلام